Témoignage de monsieur Serge Vancoille

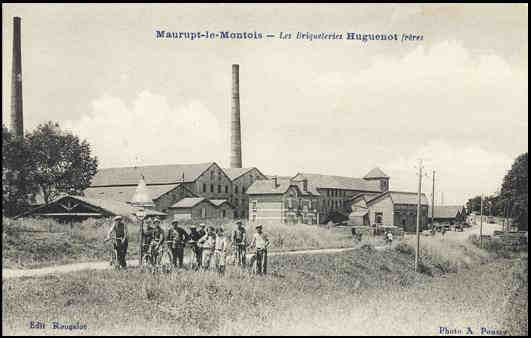

Autrefois, il y avait trois tuileries à Pargny : Huguenot, Simonnet et Gilardoni.

Moi, je suis entré à la tuilerie Huguenot, à la première usine, route de Maurupt, le 21 mars 1957, à quatorze ans et deux mois. J’ai été embauché par Monsieur Jean Huguenot.

Pour fabriquer les tuiles, on procédait en plusieurs étapes :

L’extraction

On extrayait la terre dans les carrières. Maintenant, cela se fait avec un bulldozer, mais avant, on tirait la terre avec une drague. C’étaient des godets qui prenaient la terre et la vidaient dans des wagonnets qu’on appelait des lorries. Ces wagonnets composaient une rame tirée par un tracteur à gas-oil qu’on appelait « coucou ». Ils étaient sur des rails qui menaient directement à l’usine.

Par contre, à l’époque de mon père, on extrayait la terre à la pelle et à la pioche.

Anciennes carrières du chemin Cordier

A l’extraction de la terre, il y avait plusieurs veines :

|

- la terre végétale qui n’était pas utilisée - la terre jaune qu’on mettait de côté et qu’on reprenait après - le banc de chaux (cailloux, calcaire…) - la terre grise qu’on utilisait - la terre noire qu’on utilisait - le banc de sable vert et dessous, il y avait le tuf. C’est une terre très dure à travailler. On l’utilisait pour fabriquer la brique pleine 5x11x22= 4/8 |

La préparation de la terre

La terre était entreposée dans des fosses. Il y avait quatre ou cinq fosses.

On mettait dans la terre un produit appelé baryte. Ce produit faisait rougir les tuiles plus fort. On laissait la terre reposer huit à dix jours dans les fosses. On lui ajoutait de l’eau pour qu’elle aille mieux à travailler. Ensuite, elle était amenée sur un tapis dans un broyeur avec deux meules. La terre, après être passée dans le broyeur à meule, était acheminée dans deux cylindres où elle était réduite à une épaisseur de 7 à 9 dixièmes de millimètres (7/9) avant d’être envoyée dans la mouleuse à galettes. Les terres utilisées étaient la jaune mélangée à de la noire et de la grise ainsi que du sable pour aérer la tuile, pour qu’elle respire mieux.

Le moulage

La terre était sous vide d’air car on séparait l’air de la terre. Elle devenait plus compacte et on lui donnait la forme d’une galette de 40 centimètres de long sur cinq centimètres d’épaisseur. Une personne la prenait et la mettait sur un moule. La tuile était fabriquée sur une presse qui était équipée de six moules de bas qui avaient la forme d’un hexagone. Il n’y avait qu’un seul moule de haut qu’on appelait le « mouton ». Il descendait pour presser la galette de terre et lui donner la forme de la tuile. On moulait environ 7 200 tuiles en huit heures, à plein régime, sans arrêt.

Ensuite, un retailleur (un gabarit) coupait les bavures qui se trouvaient de chaque côté de la tuile.

Le séchage

Une femme prenait un châssis (une planchette en bois) pour recevoir la tuile qu’elle décollait à la main du moule de bas. Elle la posait sur un tabouret. Une autre personne prenait la tuile sur le tabouret pour la mettre sur un wagon qui contenait environ cent tuiles. Cinquante à soixante-six wagons étaient poussés par une crémaillère. Ils avançaient d’environ cinquante centimètres tous les quarts d’heure. Ils passaient ainsi dans le séchoir pour que les tuiles perdent leur humidité.

Il fallait de seize à dix-huit heures pour qu’un wagon sorte

La cuisson

Le produit sec était amené sur des voies pour être enfourné. L’enfournement consistait à entrer les produits à l’aide d’une brouette ou de petits wagons chargés de tuiles et de briques. Il existait plusieurs sortes de fours : torsadés, en colimaçon, droits. Les tuiles séparées du châssis étaient empilées dans le four par l’enfourneur. Les produits étaient cuits au charbon entre 1050 et 1150 degrés pendant douze heures. Ensuite, le défourneur sortait les tuiles cuites qu’il triait visuellement et au son. Il regardait si elles n’étaient pas tordues ou bosselées et il frappait deux tuiles l’une contre l’autre. Si l’une d’elles « sonnait faux », c’est qu’elle était fêlée et il la jetait.

Dans un four, on mettait environ 6 800 tuiles plus des briques creuses ou pleines. Une tuile verte pesait 4,2kgs maximum. Elle perdait un kilo d’humidité au séchage et à la cuisson. Une tuile cuite pesait environ 3kg. On disait qu’il fallait 330 tuiles pour faire à peu près une tonne, en comptant le poids de la palette faite de bois blanc.

On utilisait les tuiles de premier choix pour couvrir les habitations. Le deuxième choix était utilisé pour les toits des granges, des hangars… Le troisième choix servait à construire des murs avec des tuiles posées à plat.

Le défournement se faisait à la brouette, mais par la suite, les tuiles étaient empilées sur une palette qui était sortie par un élévateur qui entrait dans le four.

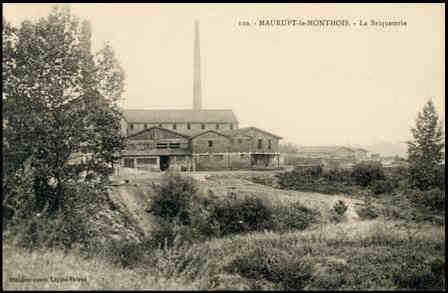

Ancienne usine Huguenot, route de Maurupt

Questionnaire

- Combien de tuiles différentes fabriquait-on dans l’usine ?

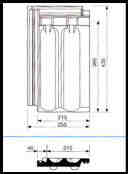

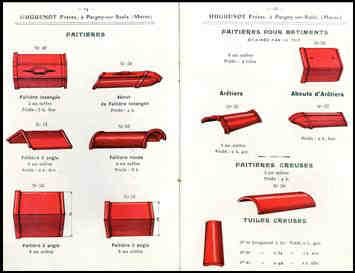

A l’époque, on en fabriquait deux : la H14, car il fallait quatorze tuiles au m 2 et la tuile panne qui est une tuile mécanique avec une partie arrondie.

|

|

|

|

|

| Tuiles H14 |

Tuiles panne |

|||

- Combien l’usine employait-elle d’ouvriers ?

On était environ 250 personnes, en comptant le personnel de bureau. Il y avait les ouvriers du terrier, ceux de la fabrication, le personnel de cour ainsi que celui de l’atelier mécanique pour l’entretien.

Le plaqueur mettait la galette sur le moule.

Le tunnelliste travaillait dans les séchoirs.

Le cuiseur s’occupait des fours. Il remplissait des gamelles avec du charbon pour alimenter le feu du four.

Le personnel de cour chargeait les tuiles dans les camions à la main.

- Quels étaient vos horaires de travail ?

Cela dépendait des postes. On ne pointait pas. C’était « Fini, quitte ». On avait une certaine quantité de travail à réaliser. Dès que c’était terminé, on pouvait partir. Par contre, il n’y avait pas de jours de fête pour les cuiseurs car il ne devait y avoir aucun arrêt. Ils travaillaient de 4h à 12h, de 12h à 20h ou de 20h à 4h du matin. Ils étaient obligés de faire huit heures de travail. C’était le poste le plus difficile car, été comme hiver, il faisait entre 55 et 60 degrés.

- Combien de temps avez-vous travaillé dans la tuilerie ?

J’y ai travaillé 43 ans. J’y suis entré le 21 mars 1957 et j’ai pris ma retraite en l’an 2000, à l’âge de 58 ans.

- Combien gagniez-vous lorsque vous avez commencé ?

Je gagnais 12 000 centimes par mois, en travaillant à la tâche (au rendement) et avec des heures supplémentaires. Mais l’argent qu’on gagnait, on le donnait à nos parents car ils n’étaient pas riches et on était beaucoup d’enfants. Par contre, on n’était pas obligé de prendre nos congés payés. On avait alors droit à quinze jours. Quand on travaillait pendant les vacances, c’était pour nous, pour notre argent de poche. C’est ainsi que je me suis acheté ma première mobylette. Parfois, l’argent repartait indirectement à nos parents car on leur achetait un petit cadeau.

- Comment était le patron avec les ouvriers ?

A l’époque, le patron était très proche de ses ouvriers. Il venait nous serrer la main, nous parler. Il nous connaissait. Quand on avait un problème, on pouvait lui en parler. Maintenant, ce sont des grands patrons qui dirigent les entreprises et qui ne nous connaissent même pas. On ne peut jamais les voir. Il n’y a plus ces contacts comme autrefois car nous sommes devenus des numéros.

- Est-ce que vous travailliez par équipes ?

Oui. A certains postes, c’étaient trois équipes d’une personne. A l’enfournement et au défournement, il y avait deux équipes de quatre personnes : une équipe le matin et une l’après-midi.

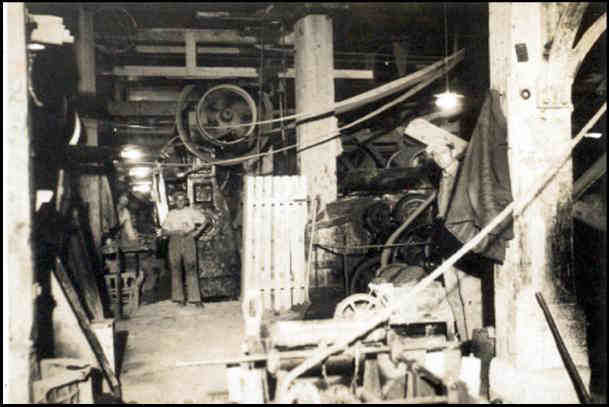

- Comment était l’usine ?

|

L’usine était très vieille. On travaillait torse nu dans des conditions très difficiles, parfois à côté de cendres chaudes. Le courant électrique était fabriqué par machine à vapeur. Nous, on utilisait le charbon. L’eau se trouvait dans un bouilleur. Il fallait entrer dans le bouilleur qui était chaud pour retirer les boues avec un seau. On ne pouvait pas le laisser refroidir. Dans l’usine, il y avait deux bouilleurs. |

Déchargement d’une péniche de charbon |

Intérieur de la première usine

|

Il y avait quatre fours en spirale dans la première usine. Par contre, dans la dernière usine, il y avait un four avec 24 chambres. On pouvait cuire 6 800 tuiles, et des briques, ce qui représentait trente tonnes de marchandises. |

Nouvelle tuilerie Huguenot vers 1983 |

- Est-ce que des femmes travaillaient dans l’usine ?

Oui, elles faisaient partie du personnel de fabrication sur les presses. Il y avait trois femmes par presse : la placeuse, la recueilleuse et la déshabilleuse. Comme il y avait quatre presses, douze femmes y travaillaient.

- Est-ce que les chefs étaient sévères avec vous ?

Non, mais ils n’avaient pas de raisons de l’être. Nous prenions notre travail très au sérieux. Nous avions à cœur de bien faire. Nous étions bien entourés. Quand nous arrivions à l’usine, les « anciens » nous apprenaient le métier et après, ils nous surveillaient. Nous ne devions pas faire de bêtises. Nous étions très solidaires et il y avait une ambiance formidable entre ouvriers, même si les conditions de travail étaient très difficiles. On s’entraidait.

- Combien d’heures faisiez-vous par semaine ?

On travaillait 48 heures par semaine, du lundi au samedi et il nous arrivait souvent de travailler le dimanche matin. On ne pouvait pas ralentir la cuisson. Il m’est même arrivé de travailler les nuits de Noël.

L’usine n’arrêtait jamais. Le patron accordait ou n’accordait pas les congés. Quinze jours de suite, c’était rare ! On les avait en plusieurs fois. Maintenant, tout est électrique ou au gaz ; mais avant, il fallait trois ou quatre jours de préchauffage. On s’arrêtait parfois pour changer les moules car on travaillait avec des moules de plâtre de 40 à 45 kg qui s’usaient et cassaient. Les moules que l’on changeait étaient cassés au marteau et au burin puis coulés à nouveau pour une prochaine utilisation.

Arrière de l’usine Huguenot

- Quelle était la réglementation de l’usine ?

Il fallait arriver à l’heure, être assidu, faire attention aux accidents. Autrefois, il y avait plus d’accidents que maintenant, mais ils n’étaient pas graves. Ces vingt dernières années, j’ai vu moins d’accidents, mais ils étaient plus graves : trois morts, pieds, mains, doigts coupés…

- Comment étaient les fours ?

L’extérieur des fours était en briques 5 x 11 x 22. L’intérieur des fours était en briques réfractaires 5 x 11 x 22 car elles gardent la chaleur et se détériorent moins facilement.

- Comment les tuiles étaient-elles transportées lorsqu’elles étaient vendues ?

Ancien camion Huguenot

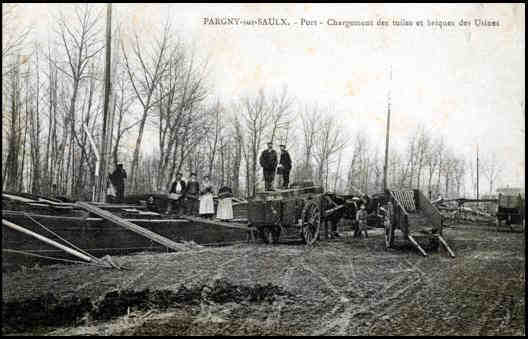

Elles étaient transportées par camions, par trains et par péniches. Les camions venaient les chercher directement à l’usine. Lorsqu’elles étaient transportées par chemin de fer, un tracteur venait avec une remorque. On chargeait tout à la main sur la remorque, puis on remplissait les wagons de marchandises à la main. Ce mode de transport posait un problème car, lorsqu’on accrochait les wagons, cela provoquait une bonne secousse et les tuiles pouvaient se fêler.

Chargement d’une remorque

Pour le transport fluvial, les tuiles étaient également transportées au port de chargement dans une remorque. Les plus gros bateaux, des péniches de 43 mètres de long, pouvaient transporter 90 000 tuiles, soit 270 tonnes de chargement. On descendait une palette au milieu du bateau et les hommes faisaient la chaîne pour les emmener au fond du bateau.

Chargement de briques et de tuiles sur les péniches avant 1914

La fabrication d’accessoires

|

Ils étaient fabriqués par des presses appelées presses à friction. Ces presses étaient munies de deux moules de bas et un moule de haut coulés avec du plâtre comme ceux des tuiles. On tournait la partie des deux moules de bas à la main. Ayant mis une galette de terre entre les deux moules, haut et bas, le moule de bas montait avec la galette sur le moule de haut. Ensuite ce moule descendait et l’accessoire était formé. Après, il fallait retourner ce moule pour décoller la pièce à l’aide d’un gabarit appelé châssis, et ébavurer à la main. Ensuite, les accessoires étaient entreposés sur des wagons qui, chargés, étaient envoyés dans le séchoir avec les autres produits, tuiles et briques. A la fin du séchage, ils étaient enfournés. |

|

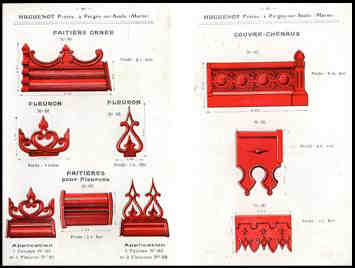

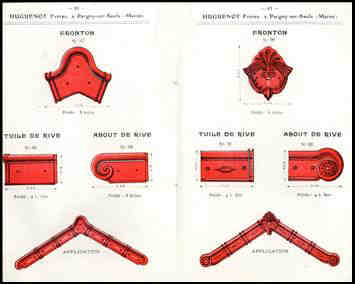

Il y avait plusieurs sortes d’accessoires : faîtières losangées, ½ rondes, arêtiers, tuiles à douille, lanternes, frontons, abouts de rives de faîtières, d’arêtiers, ½ tuiles panne et H14, écussons, chatières pour l’aération de la charpente, mitres, porte-poinçons, enfin tout ce qui pouvait mettre en valeur un toit rouge ou émaillé de certaines couleurs.

Avant, on fabriquait des hourdis et aussi des boisseaux pour les drainages ainsi que des petits et gros drains de 50 centimètres de long.

|

|

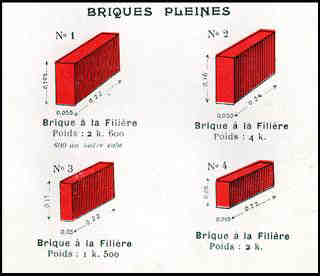

La fabrication des briques

Les briques étaient fabriquées par une petite mouleuse avec un malaxeur qui, par pression de la terre, sortait par une filière correspondant au produit à fabriquer, c’est-à-dire la forme de la brique. Il y avait plusieurs sortes de briques : 15/20 et 11/16 pour les murs, 5/16 appelée plâtrière et 5/8/11/20 appelée 4/8 qui servaient à faire les murs, mais aussi les cheminées couvertes avec une mitre et une lanterne. A part les 4/8, le reste des briques était coupé en longueurs de 40 centimètres.

Vue aérienne de l’ancienne usine Huguenot en 1990